유리 비드는 알루미나, 탄화규소, 강철 입자 등 다른 여러 연마재에 비해 뛰어난 "표면 친화성"을 보입니다. 이러한 특성은 주로 고유한 물리적 및 화학적 특성에 기인합니다. 유리 비드의 표면 친화성은 작업물 자체의 손상을 최소화하면서 표면을 효율적으로 세척하거나 연마할 수 있는 능력으로 나타납니다.

이러한 현상에 영향을 미치는 몇 가지 주요 요인은 다음과 같습니다.

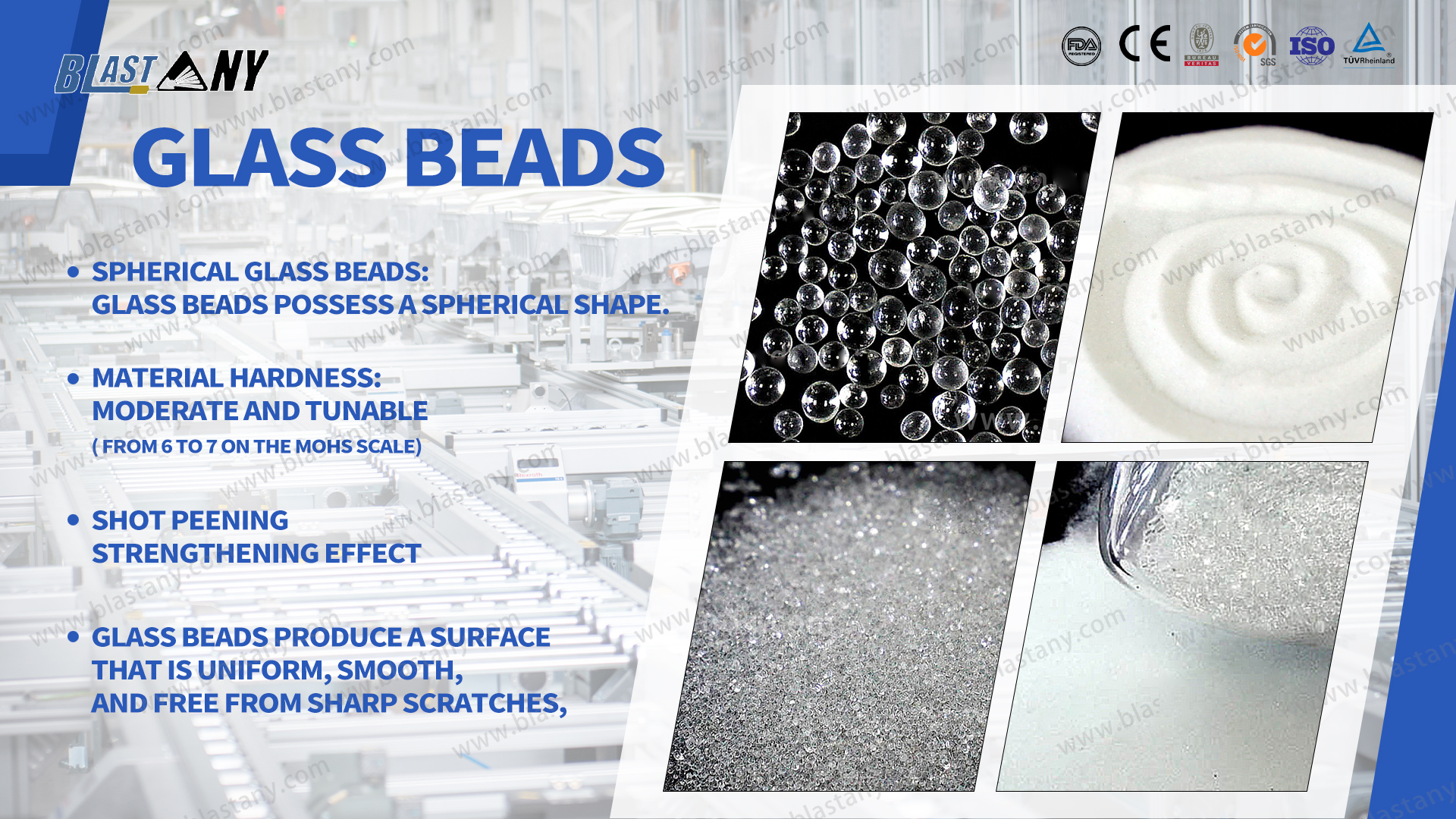

1. 모양과 구조: 구형 vs. 각진 형태

- 구형 유리 비드: 유리 비드는 구형입니다. 작업물 표면에 샌드블라스팅 공정을 진행하는 동안 유리 비드는 점 접촉을 형성합니다. 이 접촉 방식은 상대적으로 낮은 응력 집중을 초래합니다. 이 작용은 "두드리기" 또는 "구르기" 효과에 더 가깝고, 주로 작업물 재료에 깊이 침투하지 않고 녹층이나 오래된 페인트 필름과 같은 취약한 표면 오염 물질을 제거하는 데 사용됩니다.

- 각진 연마재: 이와 대조적으로, 갈색 코런덤, 강철 그릿, 구리 슬래그와 같은 연마재는 일반적으로 날카롭고 불규칙한 모서리를 가지고 있습니다. 샌드블라스팅에 사용될 경우, 이러한 연마재는 선 또는 점 접촉을 형성하여 상당한 국부 응력을 발생시킵니다. 이는 수많은 작은 끌이 표면을 조각하는 것과 유사합니다.

유리 구슬의 구형 모양은 날카로운 모서리로 인해 발생하는 절단 및 구멍 발생을 효과적으로 방지하여 작업물 마모를 크게 줄이고 표면 거칠기 증가를 최소화합니다.

2. 재료 경도: 중간 및 조정 가능

유리 비드의 경도는 일반적으로 모스 경도 6에서 7 사이입니다. 이 경도는 녹(모스 경도 4~5)이나 오래된 페인트 필름과 같은 일반적인 표면 오염물을 효과적으로 제거하기에 충분합니다. 동시에, 이 경도는 많은 금속 재료의 경도보다 낮거나 비슷합니다.

3. 샷피닝 강화 효과

유리 비드가 금속 표면에 구형으로 충돌하면 균일하고 미세한 압축 응력층이 형성됩니다. 이 층은 다음과 같은 여러 가지 이점을 제공합니다.

- 피로 저항성 향상: 금속 부품의 피로 강도를 향상시켜 균열의 시작과 확산을 효과적으로 저항합니다.

- 응력 부식 위험 감소: 압축 응력층은 응력 부식의 가능성을 감소시킵니다.

- 향상된 내마모성: 표면에 약간의 냉간 가공 경화를 유도하여 재료의 내마모성을 향상시킵니다.

4. 표면 마감

유리 비드는 구형과 충격 특성으로 인해 균일하고 매끄러우며 날카로운 긁힘이 없는 표면을 형성하는데, 이를 "새틴 마감"이라고 합니다. 이 마감은 후속 분무, 코팅 또는 전기 도금 공정에 이상적인 기판을 제공하여 강력한 코팅 접착력을 보장합니다.

반대로, 각진 연마재는 봉우리와 골짜기가 있는 거친 표면 지형을 형성합니다. 이는 접착력을 어느 정도 향상시킬 수 있지만, 코팅재 소모량이 늘어나 표면이 미적으로 덜 좋아집니다.

이러한 장점 덕분에 유리 비드는 정밀 부품, 금형, 항공우주 부품, 스테인리스 스틸 제품, 알루미늄 합금 다이캐스팅 등 기판의 무결성이 매우 중요한 분야에서 자주 사용됩니다. 유리 비드는 효과적인 표면 세정과 기판 보호 간의 균형을 이루는 최적의 선택입니다.

더 자세한 내용을 알고 싶으시면 언제든지 저희 회사에 문의해 주세요!

게시 시간: 2025년 9월 18일