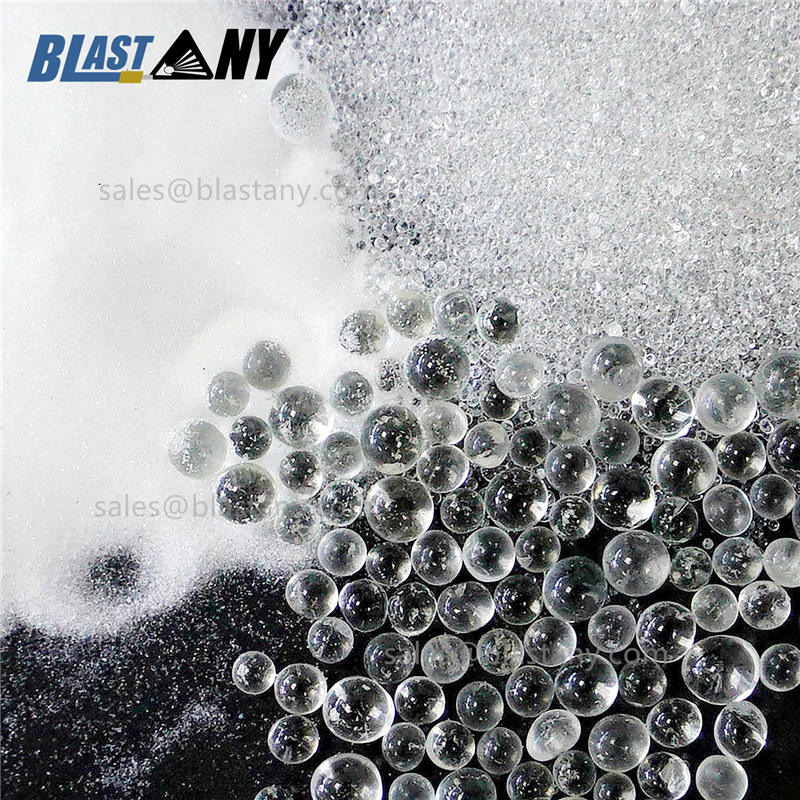

굴절률 1.9 및 2.2의 유리 구슬

유리 구슬 모래 분사

준다 유리 비드는 표면 마감을 위한 연마 블라스팅의 한 유형으로, 특히 금속을 매끄럽게 다듬는 데 사용됩니다. 비드 블라스팅은 페인트, 녹 및 기타 코팅을 제거하는 탁월한 표면 세정 효과를 제공합니다.

유리 비드 블라스팅 공정은 환경 친화적이며 화학물질을 사용하지 않으며 용접 및 납땜 결함을 감지하는 데 사용할 수 있습니다. 유리 비드 블라스팅의 장점은 다음과 같습니다.

●다양한 직업과 프로필에 맞는 다양한 등급이 제공됩니다.

●반응성이 없으므로 코팅에 영향을 미치지 않습니다.

●잔여물이나 오염물질이 남지 않으며, 치수 표면의 변화도 일으키지 않습니다.

●내식성이 향상되고 표면 결함을 매끄럽게 다듬을 수 있습니다.

●결정질 실리카가 검출되지 않았습니다.

어떻게 작동하나요?

준다 유리 비드 블라스팅은 다양한 크기의 미세 유리 비드를 다양한 압력으로 분사하는 기술입니다. 작은 유리 비드는 더 매끄러운 표면을, 큰 유리 비드는 더 질감 있는 마감을 만들어냅니다.

유리 비드는 기본 금속을 제거하거나 표면을 매립하지 않습니다. 더 균일하고 균일한 마감을 제공하는 동시에 부품에 광택이나 밝기를 더합니다.

다음과 같은 다양한 용도로 사용할 수 있습니다.

●마감: 금속, 유리, 플라스틱, 고무 등 다양한 소재에 사용할 수 있습니다.

●세척: 유리 비드 분사는 치수 표면의 변화를 일으키지 않고 이물질을 제거/세척합니다.

●버 제거: 부품을 조립하고 작동하려면 모서리와 가장자리의 버를 제거해야 할 수 있습니다. 유리 비드 블라스팅은 표면의 기본 금속을 제거하지 않으면서 버와 가장자리의 잔여물을 제거할 수 있습니다.

●피닝: 피닝은 응력 균열과 부식을 방지하여 금속 부품의 수명을 연장합니다.

도로 표면 표시용 유리 구슬

준다 도로 표시 유리 비드는 유리 모래와 폐유리를 원료로 하여 고온 용융 후 작은 유리 비드를 형성합니다. 현미경으로 보면 구형이고 무색 투명하며 직경은 75마이크론에서 1400마이크론 사이입니다. 현재 도로 반사 유리 비드를 생산하는 주요 공정은 화염 부유 방식입니다.

준다 도로 표시용 유리 비드는 주로 상온형, 핫멜트형 도로 표시 코팅에 사용되며, 하나는 사전 혼합된 재료로 표시의 수명 기간 동안 반사를 보장할 수 있으며, 하나는 표시 시공 표면에 퍼져 반사 효과를 낼 수 있습니다.

유리 비드는 일종의 고성능 유기 물질로 유리 비드 외부에 사용되어 유리 비드가 공기 중의 먼지를 표면으로 흡착하는 현상을 약화시킵니다. 유리 비드에 특수한 커플링제가 함유되어 있어 비드와 코팅의 응집력이 향상되어 작은 유리 비드가 코팅에 붙는 것을 방지할 수 있습니다. 표면에 부유하는 기능으로 인해 코팅 표면에 부유할 때 표면적이 넓어 활용률을 30% 이상 높일 수 있습니다. 현재 반사 유리 비드는 도로 안전 제품에서 대체할 수 없는 반사 소재가 되었습니다.

우리는 1.53, 1.72, 1.93 등 다양한 굴절률을 가진 유리 구슬을 제공할 수 있습니다. 또한 다양한 국가 표준에 맞는 유리 구슬을 제공하거나 고객이 제공한 크기 분포에 따라 유리 구슬을 제공할 수 있습니다.

우리는 다음과 같은 표준 유리 구슬을 제공합니다.

중국 표준: GB / T 24722 - 2009 No.1, 2, 3

한국표준: KSL 2521 No.1 및 2

영국 표준: BS6088 클래스 A 및 B

미국 표준: AASHTO M247 유형 1 및 유형 2

유럽 표준 : EN1423 및 EN1424

터키 표준: TS EN1423

뉴질랜드 표준: NZS2009: 2002

대만 표준: CNS

일본 표준: JIS R3301

호주 표준 호주 표준 : A, B, C, D

유리 구슬 분쇄

준다 그라인딩 유리 비드는 크기가 균일하고 표면이 매끄러우며 경도가 높고 화학적 안정성이 우수한 유리 비드입니다. 그라인딩 비드는 일반적으로 입자 크기가 1mm 이상인 유리 비드입니다. 무색 투명하며 깨끗한 구형입니다. 염료, 페인트, 잉크, 화학 산업 및 기타 분산제, 분쇄 매체 및 충진재에 널리 사용됩니다.

우리는 0.8 1.2, 1.0, 1.5, 1.5, 2.0, 2.0, 2.5, 2.5, 3.0, 3.0, 3.5 mm 크기를 제공할 수 있습니다.

또한 고객 요구 사항에 따라서도 가능합니다.

애플리케이션

1.비드 스트라이크 항공 부품은 응력을 제거하고 피로 강도를 향상시키며 마찰과 마모를 줄입니다.

2.가공 전 양극 처리 및 전기 도금을 실시하고 세척을 실시하면 접착력을 높일 수 있습니다.

3. 스테인리스 스틸 가공물 용접 패스 세척 및 표면 스크래치 제거 및 기타 미적 가공;

4. 와이어 절단 금형의 세척 및 녹 제거;

5. 고무 금형 석회질 제거

기술적 매개변수

| 프로젝트 | 품질 | |

| 화학성분% | 이산화규소 | >72% |

| 산화칼슘 | >8% | |

| 나2O | <14% | |

| 산화마그네슘 | >2.5% | |

| 알루미나이드 | 0.5~2.0% | |

| 철2산화물(Fe2O3) | 0.15% | |

| 기타 | 2.0% | |

| 굴절률 | Nd≥1.5% | |

| 밀도 | 2.4-2.6g/cm3 | |

| 크기 분포 | 오버사이즈 ≤5%, 언더사이즈 ≤10% | |

| 와이어 직경 | 0.03~0.4mm | |

| 내구성 | 3-5% | |

| 경도 | 6-7 모스; 46HRC | |

| 미소경도 | ≥650kg/cm3 | |

| 둥글 원형 | ≥85%의 라운드 비율 | |

| 모습 | 무색, 불순물이 없는 유리투명, 둥글고 매끈함 | |

| 애플리케이션 | 1. 연삭 2. 도로 표시 페인트 3. 모래 분사 | |

| 리드 콘텐츠 | 납 함량 없음, 미국 16CFR 1303 납 함량 표준 충족 | |

| 유해물질 함량 | 미국 16CFR 1500 표준보다 낮음 | |

| 가연성 화재 시험 | 연소가 용이하지 않아 미국 16CFR 1500.44 기준 충족 | |

| 용해성 중금속 함량 | 가용성 물질의 금속 함량 비율 고체 중량 비율은 ASTM F963에 상응하는 값 이하입니다. | |

| 패키지 | ||

| 유형 | 망사 | 마이크론 최대(μm) | 마이크론 최소(μm) |

| 30# | 20~40명 | 850 | 425 |

| 40# | 30~40명 | 600 | 425 |

| 60# | 40~60세 | 425 | 300 |

| 80# | 60-100 | 300 | 150 |

| 100# | 70-140 | 212 | 106 |

| 120# | 100-140 | 150 | 106 |

| 150# | 100-200 | 150 | 75 |

| 180# | 140-200 | 106 | 75 |

| 220# | 140-270 | 106 | 53 |

| 280# | 200-325 | 75 | 45 |

| 320# | >325 | 45 | 25 |

제품 카테고리